Design to Value : les nouveaux équilibres de la conception produit

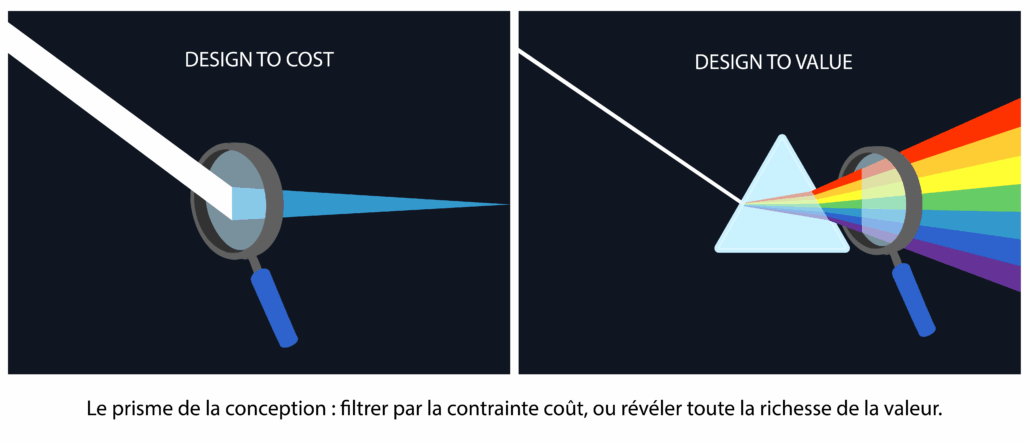

/dans Point de vue ArticleL’optimisation de la conception produit a longtemps été menée en considérant uniquement les dimensions économiques et de performance comme dénominateur commun à toute décision. Le Design to Cost était l’approche parfaitement adaptée pour supporter cette démarche.

Dans une économie mondiale interconnectée, sous tension et incertaine, la liste des préoccupations et des attendus est désormais longue et variée : impact environnemental, impact sociétal, durabilité des produits, résilience de la supply chain, souveraineté, sécurité, … Les décisions ne peuvent donc plus se prendre en étant uniquement ramenées à des considérations de performance vs coût.

Parmi toutes les décisions à prendre lors du cycle de vie d’un produit, les décisions de conception produit prennent aujourd’hui toute leur place comme levier pour répondre à ces attentes. En complément des critères usuels de performance, les alternatives de design doivent désormais être évaluées à l’aulne de nouveaux critères, lors de son usage (consommation d’énergie, émission de CO2, niveau de bruit, …) ou induites tout au long de son cycle de vie (extraction matières premières, consommation d’énergie lors de la production, impact environnemental lors de la maintenance, du retrait…).

Le Design to Cost montre ses limites. Le Design to Value en est l’extension logique : il en permet l’ouverture à de nouvelles dimensions, supportant différents points de vue, permettant d’évaluer l’atteinte d’objectifs de natures variées et répondant à l’ensemble des parties prenantes, depuis le client, l’utilisateur, le concepteur, le fabricant, le responsable de la maintenance, la société…

Comprendre la valeur : une notion élargie et systémique

Le Design to Value se met donc au service de cette idée centrale : la valeur d’un produit se mesure par rapport à sa capacité à satisfaire des attentes diverses émanant d’une grande variété de parties prenantes, satisfaction qui va s’exprimer de façon différente pour chacune d’elle.

Or cette étape de captation et de caractérisation des attentes, bien que clairement identifiée dans l’état de l’art de l’ingénierie de système (norme ISO 15288), reste néanmoins très peu outillée.

En pratique, les équipes de conception produit se concentrent sur la réponse à la « performance fonctionnelle », car elle présente l’avantage indéniable d’être exprimée de façon tangible dans une spécification formalisée, par la partie prenante fondamentale, le client, et ce à travers des exigences quantifiées et vérifiables.

Les attentes d’autres natures comme la performance industrielle par exemple seront exprimées par d’autres entités (clients ou non), à travers d’autres documents et qui seront considérées par d’autres équipes que celle de l’ingénierie produit. Ainsi les équipes industrielles répondront aux contraintes imposées sur leurs périmètres « pour un design produit donné ». Idem pour les équipes définissant les offres de services ou de support en service : ils considéreront le design produit comme une donnée d’entrée. Et ils tâcheront de répondre aux attentes sur le périmètre du mieux qu’ils le peuvent.

En un mot, chacun cherche à faire du mieux qu’il peut, par rapport à son champ « borné » de décisions, pour atteindre des objectifs « locaux ».

Vers une ingénierie de la valeur

Adopter le Design to Value, c’est sortir de cette logique séquentielle et cloisonnée. Les décisions ne se prennent plus en silo, mais dans une dynamique collective où les interdépendances entre des choix de conception produit, les choix de production, les choix de support en service, les choix de recyclage sont capturées et leurs impacts respectifs sur les autres domaines sont caractérisés.

Le terrain de jeu et l’ambition s’élargissent.

Par exemple, on capturera que la décision de longueur d’une voilure d’un avion impactera les décisions sur le système logistique et industriel. Et il ne s’agira plus de décider de la longueur de la voilure uniquement en fonction des performances de vol attendues mais également en ayant qualifié les impacts de cette dimension sur la conception des lignes d’assemblage, le choix de moyens de transport entre sites, etc.

Les décisions de conception ne seront plus prises en uniquement en connaissance de cause (le produit doit répondre à une exigence fonctionnelle) mais en connaissance de conséquences sur toutes les dimensions (le produit doit toujours répondre à une exigence fonctionnelle mais… plus seulement !).

Le référentiel de valeur : une boussole collective

L’évolution du terrain de jeu introduit par le Design to Value requiert une nouvelle méthodologie ainsi que de nouveaux outils. En effet, les méthodes traditionnelles d’ingénierie système peinent à relever ce défi : évaluer n’importe quelle alternative de conception vis-à-vis de n’importe quelle attente venant de n’importe quelle partie prenante…

C’est le propos d’un des outils centraux, le référentiel de valeurs, que de supporter la caractérisation des attentes des parties prenantes à travers un jeu de valeurs clés, « cardinales » : performance, désirabilité, durabilité, fabricabilité, image de marque, sécurité, rentabilité…

La définition de ce référentiel de valeur est propre à chaque entreprise ; combien de valeurs « cardinales », le périmètre de chacune d’elles, leur structuration… Bien que des règles et principes de construction de ce référentiel existent, chaque entreprise aura donc un référentiel propre et adapté, sa propre boussole pour fixer, partager, communiquer le cap à suivre ; ainsi pour chaque projet sur lequel le design to value est utilisé, il sera possible de définir de façon intelligible les priorités entre les dimensions de valeurs, son « cap » propre.

Une transformation culturelle et organisationnelle

Le Design to Value est un véritable vecteur de transformation. Chaque décideur du design produit, quel que soit le périmètre de ses décisions (depuis l’architecture générale d’un système complexe jusqu’au choix de la vis de 12), peut identifier sa contribution concrète à la création de valeur, et son alignement jusqu’au niveau des objectifs stratégiques d’une entreprise, du cap.

Cette transformation nécessite un accompagnement, formation, adaptation des processus, et pas uniquement les processus d’ingénierie, intégration d’outils d’aide à la décision, afin de pouvoir intégrer le Design to Value aux processus standard de l’entreprise.

Mais les bénéfices sont à la hauteur : cohérence stratégique, agilité renforcée, capacité accrue à concevoir des produits différenciants, capacité à pivoter, revisiter les conceptions…

Une nouvelle grammaire de la conception

Dans un monde où les repères traditionnels de performance sont remis en question, le Design to Value propose une nouvelle grammaire pour penser, concevoir et piloter les produits industriels. Il ne s’agit plus de faire plus performant ou moins cher, mais de trouver de nouveaux équilibres.

C’est une évolution stratégique incontournable pour les industriels qui veulent rester pertinents dans un environnement en mutation rapide. Il donne du sens à la conception, en reconnectant les choix techniques aux attentes du marché, de l’entreprise et de la société.